近几年,ALD技术在大曲率和特殊形状的光学元件表面镀膜的优势越来越明显,本章内容跟大家科普一下ALD的工艺技术。

一、原子层沉积技术的诞生与发展

原子层沉积(atomic layer deposition-ALD)又称原子层外延方法(atomic layer epitaxy-ALE)最初是由芬兰科学家于上世纪70年代提出。到了20世纪90年代中期,人们对这一技术的兴趣在不断加强,这主要是由于微电子和深亚微米芯片技术的发展要求器件和材料的尺寸不断降低,而器件中的高宽比不断增加,这样所使用材料的厚度降低值几个纳米数量级,如单原子层逐次沉积,沉积层极均匀的厚度和优异的一致性等就体现出来,而沉积速度慢的问题就显得不那么重要了,而精确的薄膜厚度和成分控制、优秀的表面覆盖率和沉积均匀性更重要。

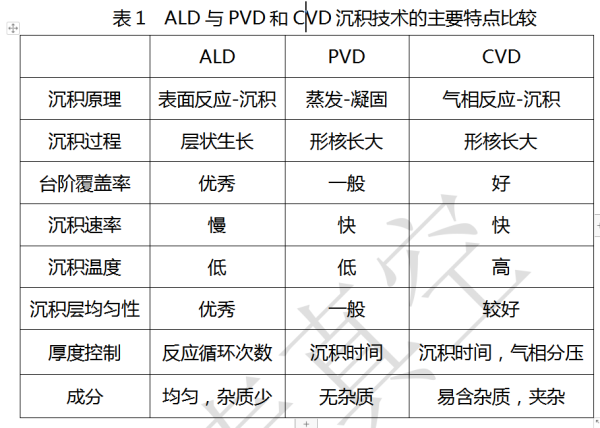

原子层沉积技术在沉积反应原理、沉积反应条件的要求和沉积层的质量上都与传统的PVD和CVD不同,表1比较了它们之间的主要异同点。可以看出,对于超薄膜材料而言,原子层沉积除了其沉积速率较慢外,其他优点是传统的 PVD和CVD技术所无可比拟的。原子层沉积技术由于其沉积参数的高度可控性、优异的沉积均匀性和一致性等特点,使得其在光学与光电子薄膜领域具有广泛的应用潜力最近几年引起了高度关注。

ALDPVDCVD

沉积原理表面反应-沉积蒸发-凝固气相反应-沉积

沉积过程层状生长形核长大形核长大

台阶覆盖率优秀一般好

沉积速率慢快快

沉积温度低低高

沉积层均匀性优秀一般较好

厚度控制反应循环次数沉积时间沉积时间,气相分压

成分均匀,杂质少无杂质易含杂质,夹杂

二、ALD沉积原理

原子层沉积是通过将气相前驱体脉冲交替地通入反应器并在沉积基底上化学吸附并反应形成沉积膜的一种技术。当前驱体达到沉积基底表面,它们会在其表面化学吸附并发生表面反应。在前驱体脉冲之间需要用惰性气体对原子层沉积反应器进行清洗。由此可知沉积反应前驱体物质能否在被沉积材料表面化学吸附是实现原子层沉积的关键。任何气相物质在材料表面都可以进行物理吸附,但是要实现在材料表面的化学吸附必须具有一定的活化能,因此能否实现原子层沉积,选择合适的反应前驱体物质是很重要的。原子层沉积的表面反应具有自限制性,实际上这种自限制性特征正是原子层沉积技术的基础。不断重复这种自限制反应就形成所需要的薄膜。根据上述原子层沉积的原理,前驱体的挥发性和稳定性、反应剂与基体材料和相互之间的反应是能够实现原子层沉积所必须考虑的因素。

在原子层沉积技术的过程中,一个生长循环可分为以下步骤:

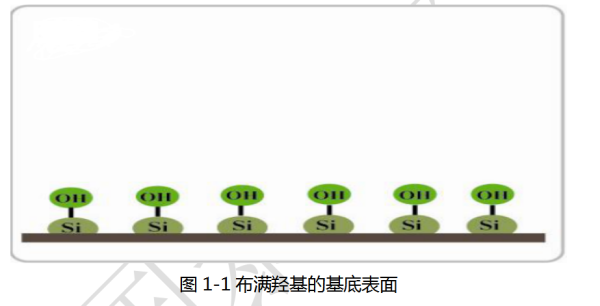

(1)首先对基底的表面进行洁净和处理,使得处理完成过后的基底表面被羟基化;

(2)惰性气体通过脉冲的形式把第一种气相前躯体反应物带入到腔体反应室中,随后便在基体表面上进行饱和化学吸附并发生表面反应,此时便已生成了第一种前驱体的一层单原子层;

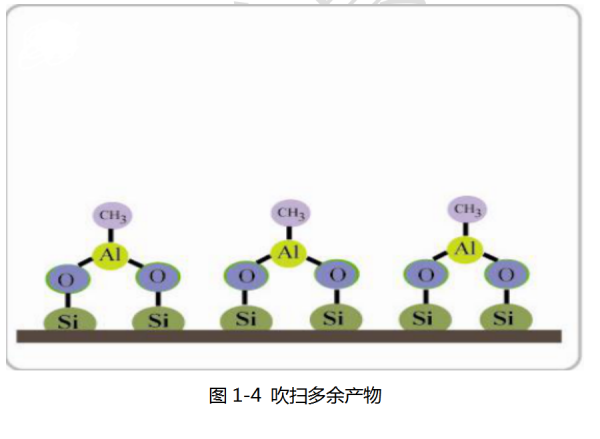

(3)开始通入惰性气体如氮气或者氩气等,随后通过旋片式机械泵抽走未参加反应的气相前驱体物质以及已经反应过后新产生的副产物;

(4)再次通过脉冲的形式把第二种气相前驱体通入腔体反应室中并与基底外表面分子发生化学反应,随后便会形成新的原子层;

(5)再次通入惰性气体氮气或者氩气等,再继续通过旋片式机械泵将没有参加反应的气相前驱体物质和反应过后新产生的副产物抽走;

此时已经完成了一个生长循环过程,反复循环该反应过程便可形成所需厚度的薄膜。

在第(3)、(5)步骤中,前驱体进入腔体反应之后要通入惰性载气并通过机械泵抽走多余气体让反应腔体保持洁净,其目的是为了防止下一次脉冲的前驱体在没有到达基底表面时就先与本次留下的未参加反应的前驱体发生了反应而产生物质进而可能会堵塞反应器的管路。

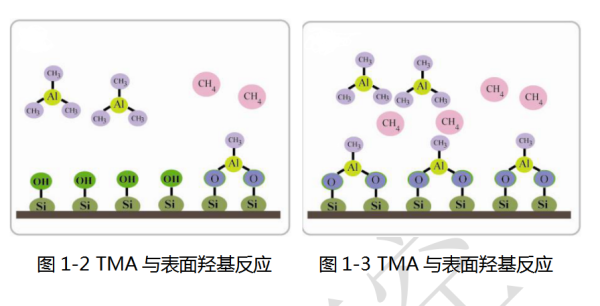

下面以原子层沉积Al2O3薄膜为例,分析沉积原理及工艺过程。三甲基铝(TMA)和水在洁净处理后的基底表面会发生(a)和(b)两个化学反应:

AlOH* + Al(CH3)3 →AlOAl(CH3)2* + CH4 (a)

AlCH3* + H2O →AlOH* + CH4 (b)

总反应为:2Al(CH3)3+3H2O→Al2O3+3CH4。其式中的*表示表面活性基团。

原子层沉积Al2O3薄膜工艺过程主要由以下5个部分组成:

(1)先将基底进行洁净处理后放入腔体反应室中,且基底表面上布满了一层羟基原子层,如图1-1所示。

(2)将TMA蒸汽以脉冲的形式引入反应室中,此时TMA上的-CH3会与布满-OH的基底表面发生反应生成O-Al-CH3。此时三甲基铝内的一个-CH3会与基底表面上的羟基中的-H 发生反应,会生成副产物 CH4 气体,如图1-2和图1-3所示。

(3)通入惰性气体,随即用机械泵将未发生反应的TMA蒸汽及反应时产生的副产物CH4气体抽走,如图1-4所示。

(4)将水蒸气(H2O)以脉冲的形式引入反应室中,H2O中的-H与基底表面最外原子层的-CH3反应生成CH4气体,与此同时基底表面最外层又形成了以羟基终止的原子层,如图1-5所示。

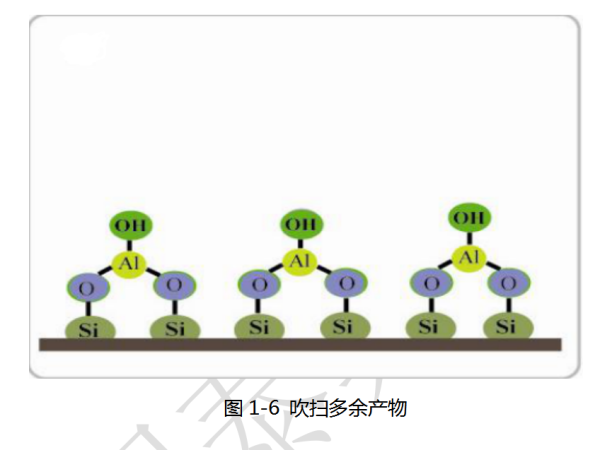

(5)再次通入惰性气体,随即用旋片式机械泵将未发生反应的水蒸气和反应所产生的副产物CH4气体抽走,如图1-6所示。

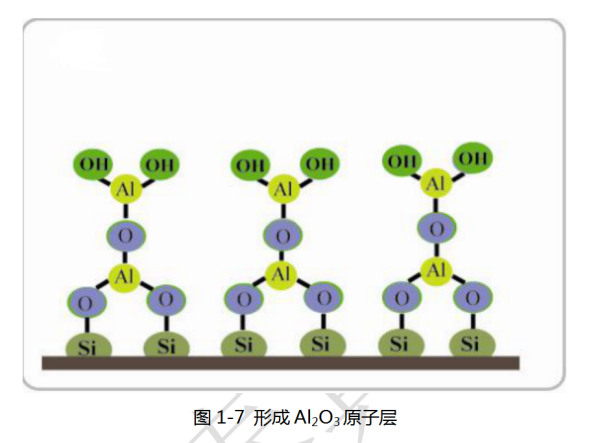

到此已经完成了沉积Al2O3薄膜工艺过程中的一个生长循环。薄膜以原子层的形式生长,再次引入TMA不断重复上述过程,每个循环可以沉积的Al2O3膜厚度约为0.1nm,也可由薄膜不同的生长速率去改变循环周期数,以此来得到所需的氧化铝薄膜厚度,如图1-7所示。

三、原子层沉积技术的优势及缺点

3.1 ALD 的优势

(1)薄膜厚度可精确稳定地控制在埃级或单原子层水平。因为其制备方法是通过沉积单原子层形式一层一层叠加的方式生长,薄膜的厚度可通过控制反应的循环周期加以精确地控制;

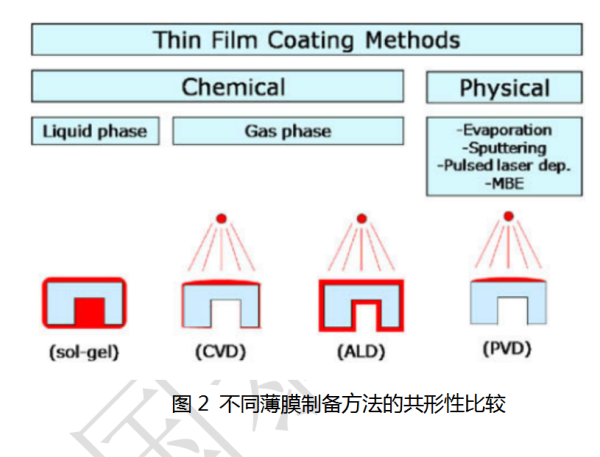

(2)阶梯覆盖率高,对于不同形状的基底均可实现镀膜,极好的表面共形性是ALD技术的一个独特的优点,各种薄膜涂层方法的共形性如图2所示;

(3)反应过程是紧密相连的,这便让其表薄膜表面致密性高,无针孔,且相对于传统的镀膜方法来说原子层沉积镀出的膜层更具均匀性;

(4)通过交替输入前驱体反应物蒸气进行表面交换反应,原子层的组分可控;

(5)操作简单,具有可重复性,薄膜生长可在低温下进行,具有规模化生产的能力。

3.2 ALD 的缺点

原子层沉积是单原子层叠加的方式生长,沉积速率偏低,对于普通CVD方法来说每秒可镀几个纳米,而原子层沉积几分钟才可能镀一个纳米,每次循坏仅生长大约0.1nm的厚度,这就导致制备薄膜时需要的时间就会过长。

四、原子层沉积反应温度窗口

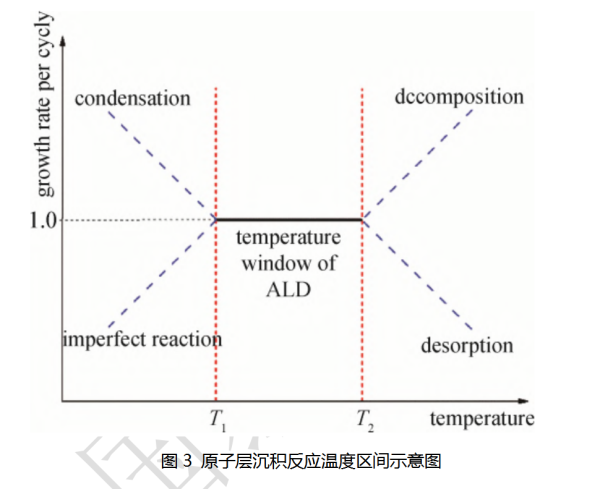

原子层沉积反应温度窗口是指反应前驱体在反应室分解沉积的温度范围,对成膜质量和沉积速率会产生直接的影响,薄膜生长速率与温度窗口的关系变化如图3所示,温度窗口为T1-T2。当沉积温度小于T1时,表面发生化学反应释放的能量低于反应势垒,在这种情况下会发生两种情况:当反应温度在T1附近时,前驱体在基底表面吸附不饱和或者吸附过程不稳定,这样引起表面反应过程不完全,表观的反应速率明显小于理论反应速率;当反应温度远低于T1时,通入反应室的气态前驱体在腔体输运过程中会发生冷凝现象,在腔体或者基底表面粘附,并不会发生原子层沉积原理的薄膜生长,这样会使薄膜质量和反应速率大大降低,成膜均匀度也会降低、成彩虹状。此外,低温时前驱体还会在管路中凝结堆积,导致前驱体输运管路的堵塞,增加设备清理的成本,严重的时候还需更换管路。当温度大于T2时,也会存在两种可能的情况:当温度在T2附近时,随着温度的升高,会引起基底吸附的前驱体发生解吸附过程,基底表面饱和吸附状态转变为不饱和状态,导致参与表面反应的气态前驱体的量减少,表观的反应速率减小;当反应温度远高于T2时,超过了前驱体的分解温度,输运的反应前驱体还未到达基底表面就会热分解,发生了类似化学气相沉积(CVD)的反应,引起反应速率显著增大。同时,温度过高还会影响沉积的薄膜与基底间的结合力,严重的情况下会导致沉积在基底上的薄膜脱离。所以,温度窗口是影响基底上薄膜沉积的关键因素,对于ALD而言温度窗口一般在100-450℃之间。

注:本期内容部分引用《原子层沉积技术-原理及其应用》,李爱东著,科学出版社